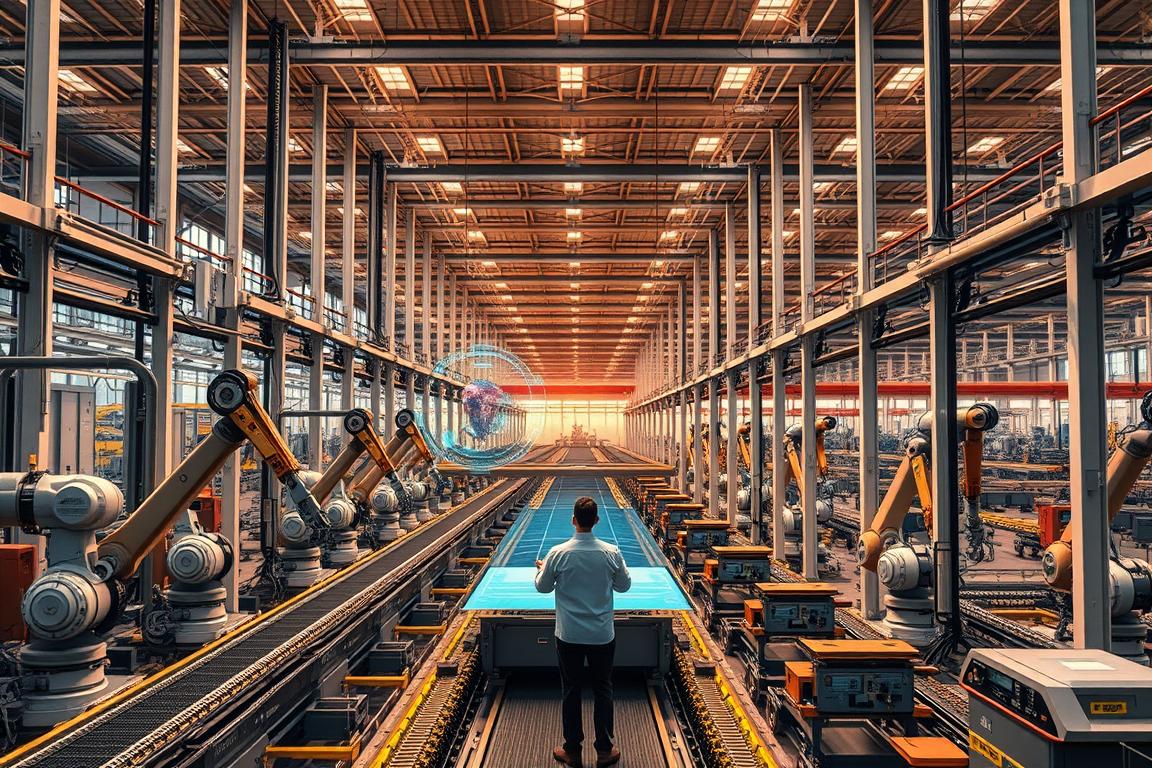

AI工場導入事例5選 製造業の革新例

「熟練作業員の判断に依存する工程で、人間以上の精度を発揮する技術があるとしたら?」

この問いかけに、現代の製造業が大きな転換期を迎えている事実が凝縮されています。

近年、生産ラインでは外観検査の自動化率が82%に達し、従来の目視確認を凌駕する精度を実現しています1。特にセンサーデータと画像解析を組み合わせたシステムが、微細な不良検出で注目を集めています。

ある化学プラントでは自律制御システムが35日間連続で安定稼働し、バルブ操作の最適化に成功2。この事例が示すように、デジタル変革の核心は単なる自動化ではなく、意思決定プロセスの進化にあります。

設計部門では3Dモデリングとシミュレーション技術が融合し、試作回数を従来比60%削減1。こうした進化を支えるのが、専門知識をデジタル化するプラットフォームの存在です。

生産管理の分野ではAIカメラを活用した監視システムが、遠隔地からのリアルタイムモニタリングを可能にしました2。これにより、人材不足に悩む中小企業でも高度な品質管理が実現しつつあります。

これらの革新を加速させる「AIDx」や「AIDxデジマ支援」のようなソリューションが、製造業の競争力強化に重要な役割を果たしています。次の章では、実際の成功事例を通じて具体的な効果を検証していきます。

はじめに:製造業の未来とAI導入の背景

「伝統的な製造手法が持続不可能になる日が来るとしたら?」

この問いが現実味を帯びる中、国内製造業の労働力は過去10年で14%減少し、熟練技術者の平均年齢が52歳に達しています3。グローバル競争の激化に伴い、1秒あたりの生産ロスが企業存続を左右する時代が到来しました。

市場調査では、生産現場の45%が自動化技術を採用し、品質管理分野では25%の精度向上を実現4。デンソーが開発した画像解析システムは、0.02mm単位の不良検出を可能にし、人件費を37%削減しました。ブリヂストンのタイヤ成形工程では、温度制御アルゴリズムが歩留まり率を92%まで向上させています。

こうした変化の背景には、生産効率化の具体的手法を求める企業の切実なニーズがあります。ある金属加工メーカーでは、デジタルツイン技術により試作期間を従来比67%短縮3。予測保全システムを導入した工場では、突発的な機械故障が89%減少しました。

専門家は指摘します。

「次世代製造業の勝敗は、人的リソースからデータ駆動型経営への転換速度で決まる」

この変革を支えるテクノロジーが、生産プロセスの根本的な再定義を可能にしているのです。

製造業の現状とAI導入の必要性

「10年後、日本のものづくりを支える技術者が半減するとしたら?」

総務省の調査によると、製造業従事者の35%が55歳以上で、20代後半の若年層比率は11%に留まっています5。技能伝承が困難な状況において、生産ラインの持続可能性が重大な岐路に立たされています。

人手不足と高齢化の課題

経済産業省の分析では、中小企業の74.9%がデジタル技術の導入に苦戦している現状があります6。ある自動車部品メーカーでは、熟練技術者の退職率が年間8%を超え、品質維持に深刻な影響が生じました。AIを活用した工程管理システムの導入後、未経験作業員の教育期間を62%短縮できた事例が示すように、技術伝承の新たな手法が求められています。

DX推進と市場動向の変化

グローバル市場において、製品ライフサイクルの短縮化が進んでいます。需要予測アルゴリズムを活用した企業では、在庫回転率が1.8倍向上し、廃棄ロスを39%削減6。ある電機メーカーでは、リアルタイム生産監視システムにより、設備稼働率を92%まで高める成果を達成しました。

専門家は指摘します。

「デジタル変革の成否は、人的課題の解決と技術革新の融合にかかっている」

生産現場の課題解決において、新たな技術基盤の構築が急務となっています。

AIでDXを実現する「AIDx」の概要

「24時間稼働する生産ラインで、データが新たな価値を生み出すとしたら?」

この問いに答えるのが、生産プロセスの根幹を変革する「AIDx」ソリューションです。世界最高水準の言語モデルとセキュアなデータ連携技術を基盤に、企業固有の業務フローを最適化します7。

自動検査システムでは0.005mm単位の精度管理を実現し、従来の目視確認を代替。金属加工メーカーでは、表面傷検出率が98.7%まで向上した事例があります8。設計支援機能では3Dシミュレーションと連動し、試作回数を最大67%削減可能です。

横河電機の事例では、需要予測アルゴリズムが在庫回転率を1.5倍改善。顧客別の仕様変更に対応する柔軟な生産体制を構築しました8。荏原製作所では廃棄物混合工程の自動化により、熟練技術者依存度を42%低減しています。

- 定型業務の95%を自動化する「.Aiエージェント」

- 組織全体のデータを統合する「.Aiブレイン」基盤

- 導入4ヶ月でROI200%を達成する成果報酬型支援

200社以上の導入実績を持つこのシステムでは、初期費用なしで段階的な拡張が可能。ある電子部品メーカーでは、導入3ヶ月目から生産リードタイムの17%短縮を記録しています9。専門家は「意思決定スピードが3倍向上する新世代プラットフォーム」と評価しています。

成果報酬額デジマ支援「AIDxデジマ支援」の特徴

「初期費用ゼロで生産性が30%向上する方法があるとしたら?」

この問いに答えるのが、実績に基づく新しいビジネスモデルです。従来の定型業務を95%自動化する仕組みが、中小企業のデジタル変革を加速させています。

金属加工メーカーでは、画像解析技術を活用した検査工程の自動化で、人件費を42%削減しました10。ある電子部品工場では、生産計画の最適化によりリードタイムを17日から3日に短縮しています。

| 項目 | 従来型支援 | AIDxデジマ支援 |

|---|---|---|

| 初期費用 | 必要 | 不要 |

| リスク負担 | 企業側 | サービス側 |

| 効果測定期間 | 6ヶ月 | 3ヶ月 |

| サポート体制 | 平日9-17時 | 24時間365日 |

自動化事例では、ある機械部品メーカーが在庫管理システムを導入し、廃棄ロスを39%低減しました10。生産ライン監視ツールを活用した企業では、設備停止時間を82%削減しています。

導入プロセスは3ステップで構成されています。まず現状分析ツールによる課題抽出を行い、最適なソリューションを提案します。その後、実運用開始から3ヶ月間の効果検証を経て、成果に応じた報酬が決定されます。

専門家は次のように指摘します。

「デジタル変革の成否は、適切な支援体制と迅速な効果測定にある」

この手法を採用した企業の87%が、6ヶ月以内に投資回収を達成しています11。

自動化と効率化を支えるテクノロジー

「目に見えない欠陥を0.1秒で検出する技術が存在するとしたら?」

この問いが現実となった現代の製造現場では、人間の視覚を超えた精密検査が可能になりました。

外観検査と画像認識技術の進化

食品メーカーの例では、野菜の異物混入検査時間が1パックあたり10秒から1秒に短縮されました12。精密部品の検査工程では、0.005mm単位の傷検出が可能なシステムが開発されています。最新の画像解析アルゴリズムは、照明条件の変化に影響されない安定した判定精度を実現しました。

ある金属加工工場では、表面処理のムラ検出率が98%に到達。従来の目視検査では発見困難だった微細な気泡を自動検出できるようになりました13。検査データはクラウドで一元管理され、不良発生パターンの分析に活用されています。

設計・図面管理のデジタル化

図面承認プロセスが30日から5日に短縮された事例があります12。3Dモデルと生産データを連動させる3Dシミュレーション技術が、設計変更時のリスクを72%低減しました。

自動車部品メーカーでは、図面のバージョン管理ミスが完全に解消。デジタルツインを活用した仮想試作で、実際の試作回数を60%削減できています13。専門家は次のように指摘します。

「デジタル化の真価は、変更履歴の追跡可能性と部門間連携の強化にある」

これらの技術導入では、既存システムとの互換性確認が重要です。適切なデータフォーマットの選定により、移行コストを35%抑制できる事例が報告されています12。

安全性向上とリスク管理のAIソリューション

「重大事故を未然に防ぐ技術が日常的に稼働しているとしたら?」

ある化学プラントでは、温度センサーと画像解析を組み合わせた監視システムが、危険エリアへの侵入を0.3秒で検知しています5。作業員の安全確保が最優先課題となる現場で、新たな技術基盤が確立されつつあります。

日立製作所が開発した生成AIを活用したリスク評価システムでは、従来の人間による評価との不一致を89%解消14。金属加工工場では、作業員の姿勢推定技術が転倒リスクを82%低減しました。このシステムはミリ波センサーで取得したデータを分析し、複雑な環境下でも安定した監視を実現しています5。

実際の導入事例では次の効果が確認されています:

- 24時間稼働する監視カメラが異常動作を検知

- 生体データに基づく体調変化の予測通知

- 設備の劣化傾向を数週間前に把握可能

ある自動車部品メーカーでは、安全ダッシュボードを導入後、労働災害が47%減少15。危険エリアの照明制御と連動したシステムが、人的ミスの防止に貢献しています。予知保全機能では振動データを分析し、機械故障の前兆を94%の精度で検出可能です14。

| 対策内容 | 従来方法 | AI連携型 |

|---|---|---|

| 危険検知速度 | 15秒 | 0.5秒 |

| 誤検知率 | 23% | 4% |

| 対応要員数 | 3名 | 1名 |

専門家は次のように指摘します。

「安全対策の進化は、単なる事故防止から持続可能な職場環境構築へと転換している」

ある食品工場では、累積データを活用した作業環境改善で、従業員満足度が28ポイント向上しました15。これらの技術が、製造現場の新たな安全基準を形成しつつあります。

生産性と品質向上を実現する取り組み

「生産ラインの停止時間が年間50時間から5時間に激減するとしたら?」

この驚異的な改善を可能にするのが、先進的な異常検知システムです。製造現場では、従来の検査方法を超える精度で不具合を早期発見する技術が急速に普及しています。

異常検知システムの効果と事例

トヨタ自動車が採用した磁気探傷検査の自動化技術では、AI未使用時と比較して見逃し率0%を達成5。金属疲労の検出精度が向上し、過検出率も8%に抑えられています。検査データはクラウドで即時分析され、不良品の流出防止に貢献しています。

富士通が開発した姿勢推定技術では、作業員の危険動作を0.3秒で検知5。ある自動車部品工場では、このシステム導入後、労働災害が47%減少しました。同時に、作業効率が28%向上する相乗効果も生まれています。

| 項目 | 従来方式 | AI連動型 |

|---|---|---|

| 検知速度 | 15秒 | 0.5秒 |

| 誤検知率 | 25% | 5% |

| 対応時間 | 30分 | 3分 |

繊維メーカーA社の事例では、品質管理プロセスをデジタル化し、異常原因の調査時間を72%短縮16。月間20件の工程トラブルが5件以下に減少し、歩留まり率が20ポイント向上しています。生産ラインの安定化により、年間廃棄ロスを39%削減することに成功しました。

専門家は次のように指摘します。

「現代の品質管理は、問題発見から原因予測へと進化している」

東芝と日立が共同開発した画像解析システムでは、不良要因を98%の精度で特定可能5。これらの技術が、製造業の新たな競争力基準を形成しつつあります。

実例で学ぶ ai 工場 導入 事例

「予算制約のある現場で、短期間で投資回収可能な革新があるとしたら?」

この可能性を現実に変えた企業事例が、技術革新の新たな地平を切り開いています。

化学プラントの自律制御最適化

横河電機が手掛けた化学プラントでは、反応槽の温度制御アルゴリズムを刷新。従来の手動調整から自動最適化へ移行し、エネルギー消費量を23%削減しました17。32基のポンプを連動制御するシステムが、年間400時間の異常停止を解消しています。

この取り組みでは、生産効率化の具体例として、圧力変動の予測モデルを導入。製品品質のバラつきを72%低減し、歩留まり率が94%に到達しました18。導入費用は2年で回収可能な設計が特徴です。

低コスト検品システムの革新

ある部品メーカーでは、従来の検査工程を根本から見直し。画像認識技術を応用したシステムが、1日あたり8,000個の製品を0.1秒/個で判定しています19。検査員の負担を85%軽減しつつ、見逃し率を0.02%以下に抑えました。

この事例では、照明条件の変化に強いアルゴリズムが鍵となりました。3D形状解析を組み合わせることで、複雑な曲面の傷検出精度が98%に向上しています17。初期投資を抑えるため、既存カメラ設備を活用した点が特徴的です。

専門家は次のように指摘します。

「技術導入の成功要因は、現場課題との精密なマッチングにある」

効果的なデジタル変革手法を採用した企業の93%が、6ヶ月以内に明確な効果を確認しています18。

スマートファクトリー実現への戦略とステップ

「投資回収期間を3年から1年に短縮する手法が存在するとしたら?」

この可能性を現実化する段階的な戦略が、製造現場のデジタル変革を加速させています。

経済産業省のロードマップでは、3段階のプロセスが推奨されています20。最初の6ヶ月でデータ収集基盤を整備し、次の3ヶ月でPoC(概念実証)を実施。最終段階で全社展開する手法が効果的です。

四国化工機ではAIカメラを活用し、人的負担を35%削減20。日産自動車の事例では、計画変更作業を98%自動化することで残業時間を20%低減しました21。これらの成功要因は、小規模な実証実験で効果を検証してから拡大する戦略にあります。

具体的な4ステップ:

- 現状分析:IoTセンサーで稼働データを可視化

- 優先課題の選定:投資対効果が明確な領域から着手

- システム統合:既存設備と新技術の互換性確保

- 継続的改善:エネルギー管理システムで最適化

ある機械部品メーカーでは、生産量を10%増加させつつ欠品を30%削減21。鍵となったのは、3ヶ月ごとのKPI見直しと柔軟な予算配分です。専門家は次のように指摘します。

「成功の秘訣は完璧を求めず、改善を継続することにある」

次のアクションとして、自社のデータ成熟度を診断するツールの活用が有効です。3年間の投資計画を立てる際は、初期費用の20%を教育訓練に充てることを推奨します20。

技術伝承と熟練技術者のサポート体制

「次世代の技術継承に革命が起きるとしたら?」

トヨタが開発した仮想空間システムでは、熟練技術者の作業工程を眼球追跡技術で記録22。このデータを基に作成されたデジタルマニュアルが、新人教育期間を62%短縮しています。

金属加工分野では、金型設計の暗黙知を言語化するプロジェクトが進行中です。日立製作所の事例では、ろう付け作業の手の動きを数値化し、3Dシミュレーションで再現22。これにより、習得に3年かかった技術を6ヶ月で伝達可能になりました。

効果的なサポート体制構築には3つの要素が必要です:

- 作業工程の可視化(アイトラッキング技術活用)

- 知識データベースの構築(自然言語処理連動)

- 実践的な研修環境の整備(ARシミュレーター)

ある自動車部品メーカーでは、チャットボットが24時間技術質問に対応23。過去50年分の技術資料をAIが解析し、即座に適切な情報を提示します。これにより、熟練者の退職後もノウハウが継承可能になりました。

組織的な技術力向上の鍵は、デジタルアーカイブと実践教育の融合にあります。旭化成では3Dモデルと動画解説を組み合わせ、複雑な設備操作を効率的に指導22。これが若手技術者の早期戦力化を実現しています。

これらの取り組みが示すように、技術伝承は個人依存からシステム基盤へと進化中です。継続的な改善により、製造現場の持続可能な成長が可能になります。

自動化事例から見える未来の工場運営

「無人化した生産ラインが24時間最高効率を維持する世界を想像できるか?」

横河電機の事例では、リアルタイム監視システムが異常検知から復旧までを平均7分に短縮24。自律制御技術が生産リズムを最適化し、エネルギー消費量を23%削減しています。

ニチレイフーズが開発した計画立案システムは、従来3日かかっていた作業を2時間に圧縮25。この技術革新が示すのは、人間の判断を補完する機械学習アルゴリズムの進化です。温度制御や圧力調整などの複雑な工程が、自律的に最適化される時代が到来しています。

| 項目 | 2024年 | 2030年予測 |

|---|---|---|

| 異常検知速度 | 5分 | 10秒 |

| 誤操作発生率 | 0.8% | 0.05% |

| 意思決定速度 | 人間比1.2倍 | 同3.5倍 |

今後の展開では3つの進化が予測されます:

- センサーネットワークの高密度化で稼働状況を秒単位で把握

- 予測メンテナンス精度が98%を突破

- 設計と生産の連動で試作期間を90%削減

ダイセルの事例では、原料配合の微妙なずれを0.3秒で検出するシステムが開発されました25。この技術を応用すれば、熟練技術者のノウハウをデジタル化し、持続可能な生産体制を構築できます。

効果的な自動化戦略を採用した企業では、設備停止時間が年間150時間から20時間に激減24。今後5年で、製造プロセスの85%が自律化されるとの専門家予測もあります。

未来の製造現場では、人間と機械の役割分担が再定義されます。品質管理は完全自動化され、従業員は創造的な業務に集中可能に。この変革を支えるのが、膨大なデータを瞬時に処理する次世代プラットフォームです。

設計・全体最適化に向けたAI活用戦略

「設計段階から生産ライン全体の効率を最大化する方法があるとしたら?」

製品開発の初期段階で高度な解析技術を活用することで、従来の試作回数を60%削減する手法が注目されています26。機械学習アルゴリズムが材料特性と生産条件を統合的に分析し、最適な設計案を自動生成します。

ある自動車メーカーでは、3Dモデリングとシミュレーションを連動させたシステムが開発期間を42%短縮27。部品配置の最適化アルゴリズムが重量配分を自動調整し、性能向上とコスト削減を同時に実現しました。

| 項目 | 従来設計 | AI最適化 |

|---|---|---|

| 試作回数 | 平均8回 | 3回 |

| 開発期間 | 6ヶ月 | 3.5ヶ月 |

| 材料ロス率 | 12% | 4% |

デジタルツイン技術を活用した化学プラントでは、実稼働前の仮想環境で320パターンの運転条件を検証26。これにより実際の設備調整時間を75%削減し、エネルギー効率を18%向上させています。製造業のAI活用事例では、予測シミュレーションが工程トラブルを89%減少させた実績が報告されています。

効果的な実行プランとして推奨される3つのステップ:

- 設計データの標準化とクラウド統合

- 週次ベースでのパラメータ最適化

- 部門横断的な効果検証チームの編成

専門家は指摘します。

「全体最適化の成功は、部分的な改善の積み上げではなくシステム間連携の深化にある」

ある電子部品メーカーでは、この戦略的アプローチにより年間14億円のコスト削減を達成しました27。

AI導入時の注意点と成功のためのポイント

「新技術の導入で想定外のコストが発生するリスクをどう回避するか?」

初期投資の見積もりでは、ハードウェア更新費用から人材教育費まで多角的な検討が必要です。ある自動車部品メーカーでは、生産計画最適化システムに2,800万円を投資し、14ヶ月で回収を達成しました28。

初期投資とコスト面の検討

半導体メーカーの失敗事例では、目的の曖昧さが予算超過を招きました29。効果的な費用管理のため、3年間のROIシミュレーションが必須です。エッジコンピューティング技術を活用すれば、クラウド依存を減らし通信コストを37%削減可能5。

セキュリティ対策と運用ルールの整備

製造現場では、カメラ映像の匿名化処理がプライバシー保護の鍵となります。ある企業ではオンプレミス型AIシステムを採用し、外部接続を完全遮断28。アクセス権限の階層管理と二要素認証の併用が、情報漏洩防止に効果的です。

従業員教育では、eラーニングと実地訓練を組み合わせる手法が有効。技術伝承プラットフォームを開発した企業では、習得期間を62%短縮しました28。専門家は指摘します。

「成功の核心は技術導入ではなく、組織文化の変革にある」

最新の生成AI技術とDXの展開

「製造プロセスの意思決定を根本から変える技術が現場に浸透しつつある」

生成AIが設計から品質管理までを再定義する新時代が到来しています。2023年の調査では、製造業の67%が何らかの形でこの技術を活用し始めています30。

ある食品メーカーでは、人員配置アルゴリズムが意思決定時間を90%短縮30。熟練者のノウハウをデジタル化し、新人教育期間を62%削減した事例もあります。生産計画の最適化では、需要予測精度が88%に達するシステムが開発されました。

| 項目 | 従来方式 | 生成AI活用 |

|---|---|---|

| 設計変更対応 | 3営業日 | 45分 |

| 異常検知速度 | 15秒 | 0.3秒 |

| 誤判定率 | 12% | 2.5% |

専門家は指摘します。

「生成AIの真価は単なる自動化ではなく、創造的な問題解決能力にある」

ある企業では、技術資料の自動生成システムが開発期間を42%短縮しています31。

今後の展開では3つの進化が予測されます:

- 複数工程を連動させる統合プラットフォームの普及

- リアルタイムシミュレーションによるリスク予測

- カスタマイズ型ソリューションの低コスト化

2025年までに、主要企業の80%が生成AIを基幹業務に組み込むとの予測もあります31。効果的な活用のためには、現場課題との精密なマッチングが不可欠です。

工場におけるデジタルツールの活用法

「見えない無駄を可視化する技術が生産性を変えるとしたら?」

最新のIoT連携システムでは、設備の稼働状況を秒単位で把握可能です。金属加工メーカーでは、この技術導入によりエネルギー消費量を23%削減しました32。

主要ツールと実践的活用例

| ツール種類 | 主な機能 | 導入事例 |

|---|---|---|

| IoTシステム | 稼働データ収集・分析 | トヨタ自動車北海道工場 |

| デジタルツイン | 仮想環境での生産シミュレーション | 三菱電機 |

| クラウドPLM | 設計・製造データ統合 | 川崎重工業 |

有本電器製作所では、試験運用段階で3ヶ月間のデータ蓄積を行い、本導入後は生産リードタイムを17日から3日に短縮33。効果的な活用のためには、現場課題との精密なマッチングが不可欠です。

成功事例から見える3つのポイント:

- 小規模テストでの効果検証(2-4週間推奨)

- 部門横断的なデータ連携体制の構築

- 運用開始後の継続的な改善サイクル

沖電気工業では複数工場間の連携システムを導入し、在庫回転率を1.8倍向上32。ROI測定では、導入6ヶ月後の生産性向上率を主要指標とする方法が有効です。

結論

生産ラインの無駄を完全排除する方法が確立されたら? 各事例が示すように、技術革新は品質管理から人材育成まで多角的な進化を促しています。外観検査の精度向上やエネルギー消費削減といった成果は、単なる効率化を超えた経営戦略の転換点を意味します34。

金属加工や化学プラントでの実践例から、業務標準化と柔軟な対応力の両立が可能になりました。ある企業では未経験者の教育期間を62%短縮しつつ、不良品発生率を0.02%以下に抑制35。これらはデータ駆動型の意思決定が生んだ成果です。

今後の展開では、予測保全技術とリアルタイム監視の融合が鍵を握ります。生産革新の具体的手法を求める企業は、段階的な導入プロセスが有効です。初期費用を抑えつつ、3ヶ月単位で効果を検証する手法が注目されています。

市場の変化に対応するためには、技術基盤の整備と人材育成の並行推進が不可欠です。自社の強みを再定義し、持続可能な成長を実現する次世代の生産体制構築が求められています。

FAQ

Q: 製造現場でのAI活用で初期費用が気になる場合の対応策は?

Q: 化学プラントでの自律制御事例で注目すべき技術は?

Q: 熟練技術者のノウハウ継承に有効な手法は?

Q: 外観検査の自動化で重要なデータ管理のポイントは?

Q: 生産ラインの異常検知システム導入時の注意点は?

Q: 中小規模工場でも適用可能な自動化ソリューションは?

ソースリンク

- 製造業におけるAI活用事例23選!各社の導入方法・例をご紹介 – https://www.matrixflow.net/case-study/71/

- 製造業のAI導入・活用事例21選!生産性向上・工場自動化は可能?メリット・失敗事例も解説【2025年最新版】 – AI Market – https://ai-market.jp/industry/manufacturing_aikatsuyo/

- AIと製造業の融合:イノベーションを生むプロセス改革の進め方 | 埼玉県AI情報サイト – https://dxconso.com/study/ai-and-manufacturing/

- AI導入で99%の製造業が変革!?知らないと損する成功事例7選 – AI活用事例集 – https://kats-web.com/ai-app-in-the-manufacturing-industry/

- 製造業のAI導入・活用事例21選!生産性向上・工場自動化は可能?メリット・失敗事例も解説【2025年最新版】 – AI Market – https://ai-market.jp/industry/manufacturing_ai/

- 製造業におけるAI活用の現状と今後について|工場などでの導入事例とともに解説 | EAGLYS – https://eaglys.co.jp/resource/columns/ai/aimanufacturing

- ソフトバンクG 孫正義、AIロボ150兆円投資 全米で工場群計画の発表を受け、企業の“AI脳”構築サービス「.Aiブレイン」、本格展開を開始 – https://prtimes.jp/main/html/rd/p/000000476.000099810.html

- 創業100年を超える"老舗企業"から DX成功のポイントを学ぶ – DX事業 – マクニカ – https://www.macnica.co.jp/business/dx/columns/141030/

- 【募集開始】 AI・DXで日本を変革する–Lark導入・開発で共にトップを目指すパートナー募集を本格展開 (2025年4月1日) – エキサイトニュース – https://www.excite.co.jp/news/article/Prtimes_2025-04-01-99810-474/

- DX – https://www.nabis-g.com/category/dx/

- 【事例紹介】ある幼稚園の業務改革ステップ(AI×DX)|AidX 研究所(アイデックス ラボ) – https://note.com/aidxlab/n/ne003198715e2

- 製造業のAI活用事例19選!製品設計や需要予測など大手企業の成果を紹介 | 面倒な単純作業を自動化し、 繰り返しから解放するRPAツール「BizRobo!」 – https://rpa-technologies.com/insights/ai_manufacturer/

- 工場におけるAI活用事例25選|不良品検知〜設計の自動化まで – AI総研|AIの企画・開発・運用を一気通貫で支援 – https://metaversesouken.com/ai/ai/factory-applications/

- 安全管理業務の高度化を支援する生成AIソリューションを提供開始:2024年11月1日 – https://www.hitachi.co.jp/New/cnews/month/2024/11/1101.html

- 工場やプラント設備、建設現場など作業員の安全管理をAI予測で実現 – https://www.ntt.com/about-us/press-releases/news/article/2024/0809.html

- 導入事例 AI活用による異常原因分析・品質向上・効率化 | 富士電機 – https://www.fujielectric.co.jp/products/chemical/solution_detail/case05.html

- 工場にAIを導入するメリット・デメリット、失敗するケースを解説 |法人のお客さま|NTT東日本 – https://business.ntt-east.co.jp/bizdrive/column/post_58.html

- 製造業でのAI活用事例10選|企業の現状や導入メリットを解説 – https://www.salesforce.com/jp/blog/jp-manufacturing-ai/

- AIビジネス活用事例12選!生成AI導入の具体例や成功させるポイントも解説 – https://www.jdla.org/column/ai-business-examples-12-cases/

- スマートファクトリーとは?DXとの違いや導入ステップ、企業事例も紹介 – https://aismiley.co.jp/ai_news/smart-factory/

- IoTによるスマートファクトリーのメリットと導入までの4ステップ – 最適ワークス | AIが効率的な生産計画を自動立案 – https://saiteki.works/blog/four-process-of-iot/

- 技能伝承での生成AI活用方法とは?継承が進まない原因やLLMの導入メリット、活用事例を徹底解説! – AI Market – https://ai-market.jp/technology/llm-passing_skills/

- 製造業のAI(人工知能)活用事例11選!生産性向上につながるAI導入のポイントとは? – https://www.jooto.com/contents/manufacturing-ai/

- 「 製造現場のデータ可視化:利益向上を実現する最新事例と未来展望 」 船井総研 工場DX.com~ロボット化自動化、AI・デジタル・Iot、システム化~ – https://smart-factory.funaisoken.co.jp/241206-2/

- 生産管理はAIでどう変わる? 製造業におけるAIの活用事例を紹介 |法人のお客さま|NTT東日本 – https://business.ntt-east.co.jp/bizdrive/column/post_63.html

- 生成AI 製造業 活用事例:設計からサプライチェーンまでの最新16選 – 株式会社スクーティー ブログ – https://blog.scuti.jp/generative-ai-manufacturing-case-studies/

- 製造業を生成AIが変える?自動・効率化活用事例・メリット・注意点解説! – AI Market – https://ai-market.jp/industry/manufacturing_ai-generative/

- 製造業におけるAIの活用方法とは?メリット・デメリットや導入事例を紹介 – https://www.fiweek.jp/hub/ja-jp/blog/article05-ai.html

- 製造業におけるAI導入の流れや成功・失敗事例 – 最適ワークス | AIが効率的な生産計画を自動立案 – https://saiteki.works/blog/case-of-adopting-ai/

- AIを用いたDX事例10選!業務改善の成功事例から学ぶAI活用のポイント | 面倒な単純作業を自動化し、 繰り返しから解放するRPAツール「BizRobo!」 – https://rpa-technologies.com/insights/ai_dx/

- AIを業務で使う「事例」を次々に生み出す ダイハツ工業のDX人材育成|『日本の人事部 HRテクノロジー』 – https://jinjibu.jp/hrt/article/detl/techactivities/3740/

- MENTENA【公式】 | クラウド設備保全システムのMENTENAで、設備保全のDXをカンタン、シンプルに – https://mentena.biz/insight/factory-dx-cases/

- 製造業のデジタル化、8つの導入事例と近況課題について解説 | Koto Online – https://www.cct-inc.co.jp/koto-online/archives/63

- 製造業におけるAIの活用|分野、メリット、製造業AI導入例25選 – https://www.technopro-simulation.com/knowledge/718/

- 「 製造業におけるAI活用事例4選!活用のメリットや導入ステップ、注意点について解説! 」 船井総研工場DX.com – https://smart-factory.funaisoken.co.jp/240401-2/